آهن بهتنهایی نمیتواند از خود در برابر خوردگی یا حرارت مقاومت زیادی نشان دهد، به همین دلیل وقتی با دیگر عناصر ترکیب میشود، میتواند ویژگیهای بسیاری را از آن خود کند. میتوان از نیکل، کربن، کروم و برخی موارد دیگر، بهعنوان چند نوع از این عناصر نام برد. ترکیب آنها با یکدیگر در طی عملیات خاص، چیزی با نام فولاد ضد زنگ را میسازد. اصلیترین عناصری که میتوانند از فولاد در برابر حرارت، خزش و خورندگی محافظت کنند، نیکل و کروم هستند که بهصورت یک لایه روی سطح آهن قرار میگیرند.

انواع مواد از جنس فولاد زنگ نزن

دلایل نامگذاری استیل ضد زنگ و ویژگی آن

فولاد ضد زنگ (استنلس استیل – stainless steel) جزو دسته فولادهای پرآلیاژی است. دلیل اصلی نام گذاری این نوع فولاد با عنوان ” ضد زنگ” مقاومت شیمیایی بالای این دسته از آلیاژها در شرایط خورنده و محیطی است. به عبارت دیگر این سری از فولادها مقاومت به خوردگی بالایی دارند و نسبت به عناصر تشکیل دهندهی خودشان، مقاومت های متفاوتی را از خود نشان میدهند. عناصر آلیاژی اصلی در این فولادها، دو فلز کروم (بین 16 تا ۲۰ درصد) و نیکل ( بین ۸ تا 5/10 درصد) هستند که نقش اصلی ضد زنگ بودن را ایفا می کنند.

حال میدانیم که وجود عنصر کروم (Cr) در فولاد سبب افزایش مقاومت آن در مقابل زنگ زدگی میشود ولی در واقع چه اتفاقی با اضافه شدن کروم رخ میدهد که موجب عدم زنگ زدن فولاد میگردد؟

کروم موجود در فولاد در تماس با هوا و در دمای محیط تشکیل اکسید کروم سه ظرفیتی (Cr2O3) میدهد که بصورت یک لایه بسیار نازک و غیرقابل تشخیص روی سطح فولاد را میپوشاند. لایه اکسید کروم تشکیل شده مانع نفوذ اکسیژن به داخل فولاد میگردد و در صورت خراشیدگی و از بین رفتن نیز مجددا و بلافاصله تشکیل میشود. در واقع وجود این لایه است که سبب ضد زنگ شدن فولاد میگردد چرا که از نفوذ اکسیژن و ترکیب آن با آهن و ایجاد اکسید آهن (زنگ زدگی آهن) ، جلوگیری میکنند. طبیعی است که هر چه درصد عناصر آلیاژی حد بیشتری داشته باشد، فولاد مورد نظر از کیفیت بالاتری برخوردار خواهد بود.

و در آخر این سوال مطرح می شود که چرا برخی از انواع استیل مانند 316 L در مقابل اسیدها مقاومتر نسبت به خوردگی هستند؟

گفته شد وجود کروم (Cr) در فولاد ضدزنگ در مجاورت اکسیژن هوا سبب تشکیل لایه محافظ اکسید کروم (Cr2O3) میشود. اضافه نمودن مواد آلیاژ ساز مانند مولیبدن (Mo) به دلایل زیر سبب تقویت لایه محافظ شده و همین موضوع باعث مقاومتتر شدن فولاد در مقابل برخی اسیدها با غلظت مشخص میشود:

- افزایش غلظت کروم و مولیبدن در لایه محافظ و پایدارتر شدن لایه

- ضخیم تر شدن لایه محافظ

- پوشاندن نقاط بدون لایه محافظ از طریق تشکیل اکسیدهای مولیبدن

به همین دلیل میتوان از این دسته از فولادهای ضد زنگ در صنایع شیمیایی جهت نگهداری و ارتباط با مواد اسیدی استفاده نمود. البته باید توجه داشت که نوع اسید و غلظت آن در انتخاب نوع فولاد ضد زنگ بسیار موثر است.

همه چیز درباره فولاد ضد زنگ یا فولاد زنگ نزن

وقتی یک عنصر با عناصر دیگر ترکیب شود، خواص و ویژگیهای آنها را هم میگیرد. یکی از ویژگیهای آلیاژ زنگنزن که در وهله اول بسیار بهچشم میآید، صیقلی و براقبودن سطح آن است. همانطور که گفته شد، بخشی از فولاد زنگ نزن از کروم و کربن تشکیل میشود. میزان کروم موجود در این ترکیب، حدود 10.5 درصد و مقدار کربن حدود 1.2 درصد است. میزان بیشتری از کروم و کربن، بهصورت غیرفعال روی سطح قرار میگیرند. همین حالت، میتواند از آلیاژ در برابر محیط اطراف مراقبت کند.

باتوجه به میزان کربن و کروم در ترکیبات آلیاژ، گریدهای مختلفی از آن تولید میشوند. همانگونه که از نام این آلیاژ مشخص است، در برابر زنگزدگی از خود مقاومت نشان میدهد. بسیاری از افراد باتوجه به همین عنوان گمان میکنند تنها میتوان از فولاد ضد زنگ در محیطهایی بهره برد که خورندگی در آنها بالا است. این درحالی است که، این ویژگی تنها یکی از خواص سهگانه این استیل ضد زنگ را تشکیل میدهد. دلیل نامیدن آن به استیل را میتوان در کلمه انگلیسی که به این آلیاژ اختصاص داده شده، جستجو کرد. استیل استنلس یا همان stainless steels نام دیگر این محصول است.

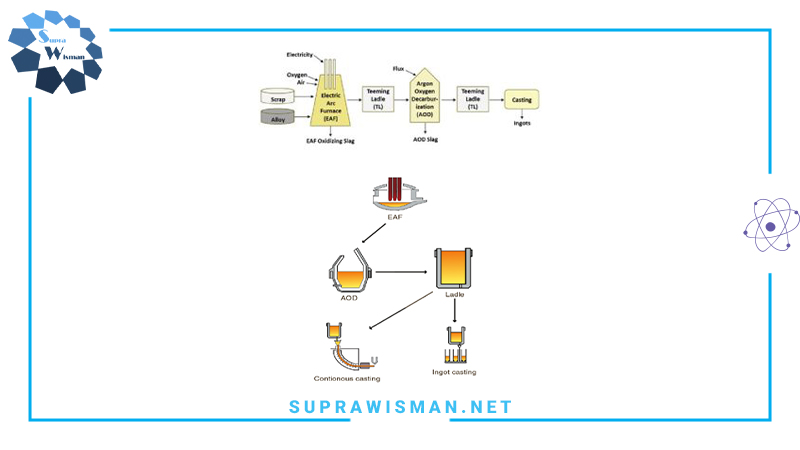

روش تولید فولاد ضد زنگ

فولاد زنگ نزن چگونه ساخته میشود؟

تولید این نوع آلیاژها با ذوب ضایعات آهنی شروع و سپس با افزودن عناصر آلیاژی و تعیین ترکیب شیمیایی آن، گرید آلیاژی مشخص میشود. به عبارتی ابتدا مواد خام، قراضه های آهنی یا فولاد ضد زنگ بازیافت شده و در یک کوره قوس الکتریکی با ظرفیتی بالغ بر ۱۶۰ تن تبدیل به مذاب میشود. سپس فلز مذاب به یک مبدل منتقل میشود که برای حصول ترکیب شیمیایی مورد نظر، عناصر آلیاژی به آن اضافه گردد. آلیاژ مذاب در طول فرآیند ریخته گری، به صورت پیوسته ریخته گری، سرد و منجمد میشود. در این مرحله عرض حداکثری برای ورقها مشخص میشود و سپس رولهای استیل ضد زنگ با عرضها و ضخامتهای مختلف آمده اند. پس از آن برای داشتن ورق با ابعاد مختلف میتوان از طریق هوا برش رولها را به ابعاد مورد نظر برید.

به ورقه هایی که توسط کارخانه برش داده میشوند، ورق فابریک گویند. این نوع ورق ها عاری از هرگونه تنش و خش است به همین دلیل مورد استقبال بیشتری قرار میگیرند. همچنین میتوان از نورد گرم برای تولید ورقهایی نازکتر و بلندتر استفاده کرد. ضخامت به تدریج از طریق این فرآیند کاهش مییابد. عملیات حرارتی آنیل نهایتاً خواص مورد نیاز را با توجه به درخواست و نیاز مشتری به ورق استیل میدهد.

همچنین با کمک فرآیند نورد سرد، میتوان سطوح ورق استیل را صاف و براق کرد به همین دلیل از ورقهای کار سرد استیل برای کاربردهای زیبایی مانند طراحی دکوراسیون و یا ساخت لوازم منزل استفاده شود.

انواع لوله و میله از جنس فولاد ضد زنگ

انواع فولاد ضد زنگ

بهصورت کلی میتوان این نوع آلیاژ را در 3 دستهبندی بر اساس خواص کاربردی، عناصر و همچنین ساختار قرار داد. مبحثی که در این بخش به آن میپردازیم، مربوط به انواع ساختار فولاد ضد زنگ است.

فریتی ( ferritic )

فولاد ضدزنگ فریتی (گروه 400) غیر قابل عملیات حرارتی اند و مقدار 13 % کروم دارند. ساختار فریت که با نام آهن آلفا هم شناخته میشود، به شکل اتمی مکعب مرکزدار است. همین ساختار میتواند خاصیت مغناطیسی را ایجاد کرده و اجازه دهد آلیاژ در دمای گذار هم ترد باشد. برای آنکه بتوان از ایجاد تردی زیاد و تشکیل آستنیت در زمان تولید جلوگیری کرد، باید عملیات پایداری روی آن انجام شود. برای آنکه بتوان فرآیند پایدارسازی کربن و نیتروژن را در آن انجام داد، میتوان از عناصری همچون: زیرکونیوم، تیتانیم و نیوبیم بهره برد.

این آلیاژ از خود حساسیت زیادی نشان میدهد؛ باتوجه به همین مسئله نمیتوان جوشکاری زیادی روی آن انجام داد. فولاد زنگ نزن فریتی اغلب در صنایع غیرسازهای همچون: صنایع خودروسازی و ساخت لوازم آشپرخانه بهکار میرود.

مارتنزیتی ( martensitic )

فولاد ضدزنگ مارتنزیتی (گروههای 400 و 500) غیر قابل عملیات حرارتی اند و مقدار 11 % کروم دارند. از آنجاییکه در ترکیبات این نوع استیل مقدار کربن بهنسبت زیادی بهکار میرود، مقاومت آن در برابر ضربه و خزش بسیار بالا است. درواقع، مارتنزیت یکی از فازهای آستنیت بوده و روند تشکیل آن بهصورت کار سرد انجام میشود. میزان کربن موجود در آن حدود 0.08 درصد تا 1 درصد است. میتوان از انعطافپذیری عالی و استحکام مکانیکی بالا بهعنوان ویژگیهای خوب مارتنزیتیها نام برد. چنانچه میزان کربن موجود در ترکیبات کمی زیادتر از حد معمول باشد، امکان دارد روند جوشکاری با سختی مواجه شود.

اغلب از فولاد ضد زنگ مارتنزیتی برای ساخت شیرآلات، قاشق و چنگال، تجهیزات مختص به جراحی و پزشکی و ساخت فنر استفاده میشود. نوعی از این آلیاژ در بازار موجود است که کربن کمی داشته و با عنوان فرامارتنزیتی شناخته میشود. میزان نیکل در آن 6 درصد، کروم 11 الی 13 درصد، کربن و نیتروژن 0.03 درصد و همچنین مولیبدن تا 3 درصد است.

تعدادی زیادی لوله فولاد ضد زنگ

آستنیتی ( austenitic )

فولاد ضدزنگ آستنیتی (گروه 100 و 200 و 300) غیر قابل عملیات حرارتی اند و 8 % نیکل و 18 % کروم، علاوه بر اینها حاوی مقداری مولیبدن نیز هستند. عناصر پایدار کننده ی آستنیت: نیکل و منگنز

ساختار کریستالی آستنیت یا همان آهن گاما به شکل مکعب وجود مرکزدار است. میتوان از عدم مغناطیسیبودن، انعطافپذیری بالا و عدم تردیودن و استحکام بالا بهعنوان برخی از خصوصیات اصلی فولاد زنگ نزن آستنیت نام برد. اغلب استیلهای نسوز در این دسته قرار میگیرند. باتوجه به همین مسئله میتوان برخی از گریدهای مربوط به این دسته را در برد سرامیکی نسوز بهکار برد. برای کیفیت بالا و ایجاد پایداری بیشتر در این دسته، از عناصری با نامهای کربن، نیتروژن و نیکل استفاده میشود.

برخی افراد گمان میکنند آستنیتها در طی عملیات حرارتدادن که همان آنیلکردن است، مستحکم و سخت میشوند. این طرز برداشتن اشتباه بوده و درواقع این فرآیند برای ازبینبردن تنشهای موجود و جلوگیری از شکستن در مراحل بعدی انجام میشود. این نوع آلیاژ از خود مقاومت زیادی در برابر مواد خورنده نشان میدهد. از فولاد ضد زنگ آستنیت در ساخت تجهیزات حملونقل، تجهیزات پزشکی، مدلهای حرارتی، لوازم آشپزخانه، تجهیزات داروسازی و سازههای جوشی بهره برده میشود.

آستنیتی – فریتی یا دو فازی ( duplex or ferritic – austenitic )

فولاد ضدزنگ آستنیتی – فریتی (داپلکس) نسبت به گروه فولادهای آستنیتی، هم نسبت به خوردگی (در بیشتر محیطها) و هم ترک خوردگی – تنشی، مقاومت بیشتری دارند. از این فولادها در کارگاههای عملیات آبی و قطعات مبدل حرارتی استفاده میشود.

میزان فریت در این آلیاژ که ساختار دوفازی دارد، حدود 30 الی 50 درصد است. از آنجاییکه در ساخت این نوع استیل از 2 فاز فولاد استفاده میشود، تمامی ویژگیهای آنها در یکجا جمع میشوند. طبق همین مسئله، گفته میشود میزان استحکام این نوع در مقایسه با مدل آستنیتی بسیار بیشتر است. چنانچه به این فاز از استیل فشار یا تنش وارد شود، میتواند از خود در برابر ترک ناشی از این تنش مقاومت زیادی نشان دهد. بر اساس همین ویژگی فولاد زنگ نزن دوفازی است که میتوان از آن برای ساخت کاغذ سرامیکی و همچنین قطعات مبدل حرارتی بهره برد.

میله از جنس فولاد ضد زنگ

رسوب سختی ( precipitaition – hardening or ph )

فولاد ضدزنگ سخت گردانی رسوبی این فولادها حاوی کروم و نیکل، همراه با مس، آلومینیوم، تیتانیوم یا مولیبدن اند. مقاومت به خوردگی و انعطافپذیری خوبی دارند و در دماهای بالا از استحکام زیاد برخوردارند.کاربرد عمده آنها در هواپیما و قطعات سازهای فضایی است.

برای آنکه بتوان خواص مکانیکی فولاد را به کیفیت بالاتری رساند، میتوان آن را به روش رسوب سختی تولید کرد. این عملیات باید در دمای پایین شرایط حرارتی متناسب با حفظ کیفیت استیل انجام شود. میتوان از استحکام بالا تا دمای 315 درجه سانتیگراد، کشش متوسط تا زیاد در عملیات محلولی و همچنین مقاومت در برابر خوردگی بهعنوان ویژگیهای اصلی و برجسته فولاد ضد زنگ رسوب سختی نام برد. باتوجه به همین خصوصیات، میتوان از آن در ساخت هواپیما و همچنین قطعات سازههای فضایی بهره برد.

ویژگی های فولاد ضد زنگ یا فولاد زنگ نزن

در مقایسه یک فولاد به شکل آلیاژ با یک تکه آهن معمولی، میتوان خواص و ویژگیهای بسیاری را برای آلیاژ درنظر گرفت.

فولاد زنگ نزن قابلیت بازیافت دارد

استنلس استیل با اصطلاح ترکیب سبز شناخته میشود؛ دلیل این عنوان را میتوان در دوستدار طبیعت بودن آن جستجو کرد. این آلیاژ حتی به آب هم اجازه نمیدهد درون آن نفوذ کرده و ساختمان عنصری را بهم بزند. باتوجه به همین مسئله و خاصیتی که دارد، میزان بازیافتپذیری فولاد زنگ نزن را چیزی حدود 100 درصد است. همین ویژگی باعث شده تا افراد بتوانند از آن در نمای ساختمان، سیستم لولهکشی آب، سیستم بازیافت آب و همچنین ساخت سقف استفاده کنند. وقتی نصب استنلس استیل مناسب بوده و ساخت آن پایداری لازم را داشته باشد، میتواند به ماندگاری بالا منجر شود.

فولاد زنگ نزن دارای دوام زیاد است

وقتی این نوع استیل حتی به آب هم اجازه نفوذ ندهد، میتواند با این ویژگی که دارد دوام زیادی داشتنه باشد. البته باید بدانید که برخی اوقات، قراردادن تکهای از این فلز در کنار ساحل یا درون دریا میتواند سبب خوردگی و طول عمر پایین آن شود؛ چراکه آب دریا شور بوده و نمک میتواند روی فولاد ضد زنگ اثری مخرب بگذارد.

فولاد ضد زنگ خطری برای انسان ها ندارد

یکی از چیزهایی که میتواند در طبیعت جان انسانها را بهخطر بیندازد، بازیافتنشدن مواد است. وقتی این مواد در طبیعت انباشته شوند، میتوانند برای انسانها تهدیدکننده باشند. از آنجاییکه استنلس استیل این خاصیت را دارا است، با این اوصاف نمیتواند برای جان انسانها مضر واقع شود. مقاومت آن در برابر آتش هم میتواند جان انسانها را از حرارت بالا نجات دهد؛ به همین دلیل است که از آن برای ساخت پتوی نسوز استفاده میشود.

مقاومت زیاد در برابر خوردگی

وقتی عنصری به نام کروم درون ترکیبات این نوع استیل جای میگیرد، میتوان از ضدزنگبودن آن مطمئن شد. البته این خاصیت در فولاد زنگ نزن به میزان کروم موجود در آن بستگی دارد. میتوان این مقدار را بهصورت حداقل 10.5 درصد برآورد کرد. وقتی کرئوم روی سطح کار در جوار آب یا هوا قرار میگیرد، با آنها ترکیب شده و کروم اکسید غیرفعال شکل میگیرد. این حالت باعث میشود تا سطح موجود اجازه ندهد درون استنلس استیل واکنشی ایجاد شود. در چنین حالتی، اکسیژن به سطوح پایینتر نفوذ نکرده و آهن را اکسید نمیکند.

عدم نیاز به پوشش محافظ

لایه کرومی که روی آهن را پوشانده میتواند از فلز درونی در برابر آتش و خوردگی محافظت کند؛ با این حساب دیگر نیازی به زدن یک لایه محافظ روی آن نیست. چنانچه روی فولاد ضد زنگ یک لایه خراش ایجاد شود، این نوع استیل میتواند خود را بازسازی کرده و باز هم از خود مقاومت نشان دهد. یکی از دلایلی که میتوان از آن برای ساخت پنبه نسوز استفاده کرد، در همین مسئله نهفته است.

فولاد ضدزنگ

کاربرد های فولاد ضد زنگ

برخی از کاربردهای استنلس استیل را میتوان در زیر خلاصه کرد.

- ساخت کیوسک تلفن

- سینک ظرفشویی

- تجهیزات تولید مواد غذایی و دارویی

- قاشق و چنگال

- تانکرهای سوخت شیمیایی

- آسانسور و پله برقی

- گاز و هود

- قابلمه و سایر وسایل آشپزخانه

باتوجه به خصوصیات عالی فولاد زنگ نزن، میتوان از آن در بسیاری از صنایع بهره برد.

اشکال مختلف فولاد ضد زنگ و قیمت آن

استیل ضدزنگ به اشکال مختلفی از جمله ورق، لوله، پروفیل، میلگرد، تسمه و … در میآیند تا در صنعت به کار برده شوند. ورق استیل یکی از اشکال اساسی مورد استفاده در کارهای فلزی است و معمولاًبیشتر از دیگر اشکال کاربرد دارد چرا که میتوان آن را برش داده و به شکل های مختلف و دلخواه خم کرد.

استیل ضد زنگ معمولاً به شکل رول یا ورق، بسته بندی و حمل میشوند و قیمت ورق استیل با توجه به قیمت جهانی نیکل تغییر میکند (و البته که اتفاقات سیاسی در جهان نیز بر روی قیمت جهانی آن نیز تاثیر دارد) و در نهایت ابعاد و وزن آن قیمت پایانی را مشخص میسازد. در بازار داخلی ایران نیز با توجه هزینه های متحمل شده در واردات این نوع کالا، قیمت گذاری انجام می شود.

شرکت ساپراویسمن