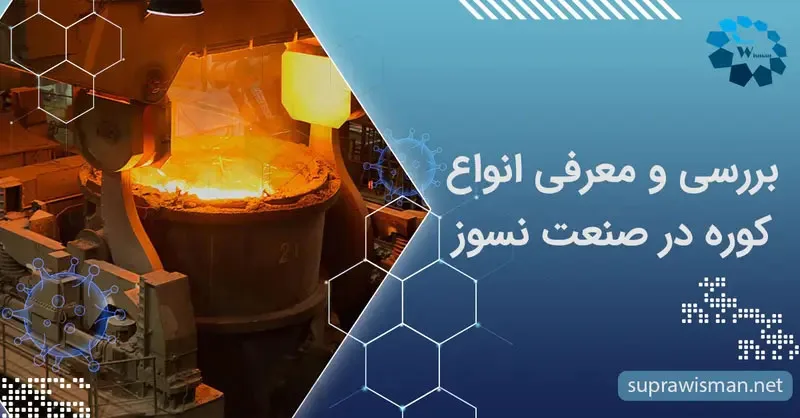

کورهها از مهمترین تجهیزات در صنایع مختلف هستند که نقشی حیاتی در فرایندهای حرارتی دارند. صنعت نسوز هم از این قاعده مستثنی نیست و کورهها در آن جهت انجام عملیاتهایی مانند ذوب، حرارتدهی، و تغییر خاصیت مواد بهکار میروند. با توجه به تنوع گستردهای که در انواع کورهها وجود دارد، انتخاب کوره مناسب، بسته به نوع فرایند و نیازهای صنعتی، اهمیت بسیاری دارد. پیش تر در مورد انواع عایق مورد استفاده در کوره صحبت کرده بودیم. در این مقاله از مجله ساپرا ویسمن به بررسی و معرفی انواع کوره در صنعت نسوز استفاده میشوند، خواهیم پرداخت، و ویژگیهای هر یک را به تفصیل بیان خواهیم کرد.

فهرست مطلب

Toggleمعرفی کوره صنعتی

کوره صنعتی دستگاهی است که برای انجام فرایندهای حرارتی نظیر ذوب، پخت، و تغییرات فیزیکی و شیمیایی مواد به کار میرود. این تجهیزات در صنایع گوناگون مانند فولاد، سرامیک، شیشه و پتروشیمی کاربرد دارند. طراحی کورههای صنعتی بسته به نوع مواد، میزان حرارت مورد نیاز، و فرایندهای خاص تولید، متفاوت است.

از ویژگیهای برجسته کورههای صنعتی میتوان به کارایی بالا در مصرف انرژی، امکان کنترل دقیق دما و مقاومت در برابر شرایط سخت اشاره کرد. این ویژگیها باعث میشوند که کورههای صنعتی برای تولید در حجم بالا و هنگام نیاز به دقت بالا، گزینهای عالی باشند.

استفاده از کوره در صنعت نسوز

در صنعت نسوز، از کورهها بهعنوان ابزار اصلی انجام فرایندهای حرارتی و تولید محصولاتی با خواص مقاوم در برابر حرارت، مورد استفاده قرار میگیرند. این کورهها نقش مهمی در تولید آجرهای نسوز، مواد نسوز، و پوششهای مقاوم به حرارت ایفا میکنند.

کورههای مورد استفاده در این صنعت باید تحمل دماهای بسیار بالا را داشته باشند و در برابر واکنشهای شیمیایی مقاومت کنند. از جمله کاربردهای رایج این کورهها میتوان به عملیات حرارتی برای تقویت ساختار مواد، ذوب فلزات خاص، و شکلدهی مواد مقاوم به حرارت اشاره کرد. با استفاده از این تجهیزات، کیفیت و دوام محصولات نهایی به شکل قابل توجهی افزایش مییابد.

آشنایی با انواع کوره در صنعت نسوز

آشنایی با انواع کوره در صنعت نسوز

کورههای مورد استفاده در صنعت نسوز تنوع زیادی دارند و هر یک برای کاربرد خاصی طراحی شدهاند. این تنوع به دلیل نیاز به دستیابی به دماهای بالا، کنترل دقیق فرایندها، و استفاده بهینه از انرژی است. در ادامه، به بررسی مهمترین انواع کورههای صنعتی مورد استفاده در صنعت نسوز میپردازیم.

کوره بلند

کوره بلند یکی از رایجترین کورههای مورد استفاده در صنایع متالورژی است که برای ذوب فلزات و تولید آهن خام کاربرد دارد. این کوره با استفاده از جریان مداوم هوای گرم و مواد اولیه نظیر کک، سنگ آهن، و سنگ آهک، فرآیند ذوب را انجام میدهد. دمای داخل کوره بلند به بیش از 1500 درجه سانتیگراد میرسد که برای تغییر خواص مواد و تولید محصولات باکیفیت ضروری است.

کوره بلند بهدلیل ظرفیت بالا و راندمان مناسب، در تولید انبوه فلزات بسیار پرکاربرد است. از ویژگیهای برجسته آن میتوان به امکان استفاده مداوم، کاهش ضایعات مواد و مصرف بهینه انرژی اشاره کرد. همچنین، طراحی این کوره بهسانی است که توزیع یکنواخت حرارت را در تمامی نقاط آن تضمین میکند. این امر کیفیت محصولات نهایی را بهبود میبخشد.

کورههای تشعشعی

کورههای تشعشعی یکی از انواع پیشرفته کورهها هستند که از انرژی تابشی برای انتقال حرارت به مواد استفاده میکنند. این کورهها در فرایندهایی مانند پیشگرمایش فلزات، عملیات حرارتی، و ذوب مواد خاص کاربرد دارند. در کورههای تشعشعی، حرارت پس از تابش مستقیم از منبع حرارتی، به سطح مواد منتقل میشود. این امر باعث کاهش اتلاف انرژی و افزایش سرعت فرایند میگردد.

دمای این کورهها بین 600 تا 1500 درجه سانتیگراد متغیر است و بسته به نوع مواد و فرایند، قابلتنظیم است. ویژگیهای بارز کورههای تشعشعی شامل توزیع یکنواخت حرارت، کنترل دقیق دما و قابلیت انجام فرایندهای حرارتی با کیفیت بالا است. این نوع کوره، بهویژه در صنایعی که نیاز به حرارتدهی یکنواخت و سریع دارند، بسیار محبوب است.

کورههای بوتهای

کورههای بوتهای از قدیمیترین انواع کورهها هستند که هنوز هم در بسیاری از صنایع مورد استفاده قرار میگیرند. این کورهها برای ذوب و آلیاژسازی فلزات غیرآهنی مانند آلومینیوم، مس و برنز بسیار مناسب هستند. در این نوع کوره، مواد درون یک بوته قرار میگیرند و حرارت بهصورت مستقیم یا غیرمستقیم به بوته منتقل میشود.

کورههای بوتهای بهدلیل طراحی ساده و قابلیت حمل آسان، در کارگاههای کوچک و تولیدات محدود، بسیار پرکاربرد هستند. دمای این کورهها میتواند به 1100 درجه سانتیگراد یا بیشتر برسد، بسته به نوع مادهای که باید ذوب شود. ویژگیهایی مانند نگهداری آسان، هزینه پایین ساخت و امکان استفاده از سوختهای متنوع از جمله گاز، برق یا زغالسنگ، این کورهها را به گزینهای اقتصادی تبدیل کرده است.

این کورهها، بهخصوص در صنایعی که نیاز به ذوب حجمهای کوچکی از فلزات دارند، بسیار مورد توجه قرار میگیرند و برای کاربردهایی نظیر ریختهگریهای دستی و ساخت قطعههای سفارشی عالی هستند.

کورههای القائی

کورههای القائی یکی از پیشرفتهترین کورهها هستند که برای ذوب و فرایندهای حرارتی دقیق در صنعت نسوز به کار میروند. این کورهها از اصل القای الکترومغناطیسی برای تولید حرارت استفاده میکنند، بهطوریکه جریان الکتریکی از یک سیمپیچ به مواد منتقل میشود و بهدلیل مقاومت مواد به جریان الکتریکی، حرارت تولید میشود.

یکی از بزرگترین مزایای کورههای القائی، قابلیت کنترل دقیق دما و سرعت فرایند ذوب و حرارتدهی است. این ویژگی باعث میشود که این کورهها برای ذوب فلزات حساس به دما یا مواد خاصی که نیاز به دماهای دقیق دارند، بسیار مناسب باشند. کورههای القائی در صنایعی مانند ریختهگری، ساخت الکترودهای نسوز و تولید آلیاژهای خاص، کاربرد گستردهای دارند.

این کورهها از راندمان بالاتری برخوردارند، چرا که حرارت بهطور مستقیم در مواد ایجاد میشود و بهطوری چشمگیر از اتلاف انرژی جلوگیری میکند. همچنین، این کورهها بهدلیل بینیازی از سوختهای فسیلی، گزینهای سازگار با محیط زیست هستند.

کورههای کوپل

کورههای کوپل در فرایندهای ذوب فلزات و بازیابی مواد استفاده میشوند. این کورهها برای عملیاتهایی مانند ذوب آهن و فولاد در مقیاس صنعتی و همچنین بازیافت فلزات از ضایعات طراحی شدهاند. کورههای کوپل بهویژه در صنعت ذوب و ریختهگری کاربرد دارند و بهدلیل ساختار ویژه خود، قادرند دماهای بسیار بالا را تحمل کنند.

یکی از ویژگیهای بارز کورههای کوپل، مصرف بهینه سوخت و ظرفیت بالا برای انجام فرایندهای ذوب است. در این کورهها، مواد بهطور مداوم در دمای بالا ذوب میشوند و جریان گازهای داغ بهطور یکنواخت در کل کوره توزیع میشود. این امر باعث میشود که فرایند ذوب با راندمان بالا و بدون ایجاد نوسانات دمایی شدید، انجام شود.

کورههای کوپل در صنعت فولادسازی و تولید آلیاژهای خاص، بهویژه در مقیاسهای بزرگ، نقشی حیاتی ایفا میکنند و در بهبود کیفیت محصولات نهایی اثر زیادی دارند.

کورههای قوس الکتریکی

کورههای قوس الکتریکی یکی از پیشرفتهترین و پرکاربردترین کورهها در صنعت نسوز و متالورژی هستند. این کورهها برای ذوب فلزات و آلیاژهای مختلف از جمله فولاد، آلومینیوم، و مس استفاده میشوند. در این کورهها، یک قوس الکتریکی میان الکترودهای گرافیتی و مواد داخل کوره ایجاد میشود که حرارت بسیار بالایی تولید میکند و باعث ذوب فلزات میشود.

کورههای قوس الکتریکی توانایی دستیابی به دماهای بسیار بالا (بیش از 3000 درجه سانتیگراد) را دارند، که این ویژگی آنها را برای ذوب مواد مقاوم به حرارت یا فلزات خاص، بسیار مناسب میسازد. همچنین، این کورهها امکان کنترل دقیق دما و فرایند ذوب را فراهم میکنند و بنابراین، در تولید فلزات با کیفیت بالا و بدون ناخالصیهای اضافی کاربرد دارند.

از مزایای دیگر کورههای قوس الکتریکی میتوان به سرعت بالای ذوب، راندمان انرژی بالا، و توانایی استفاده از ضایعات فلزی بهعنوان ماده اولیه اشاره کرد. این کورهها در صنایع فولادسازی، ریختهگری، و بازیافت فلزات کاربرد دارند و در تولید فلزات با خواص ویژه و در مقیاس بزرگ، نقش حیاتی ایفا میکنند.

ویژگیهای یک کوره مناسب در صنعت نسوز

ویژگیهای یک کوره مناسب در صنعت نسوز

برای انتخاب کوره مناسب در صنعت نسوز، ویژگیهای خاصی باید مدنظر قرار گیرد که تأثیر مستقیم بر کارایی و کیفیت فرایندهای تولید دارند. مهمترین ویژگیها شامل توانایی تحمل دماهای بسیار بالا، مقاومت در برابر آسیبهای شیمیایی، و طول عمر بالا هستند.

کورههای مناسب در این صنعت باید بتوانند دماهای بسیار بالا را تحمل کنند، زیرا بسیاری از مواد نسوز در دماهای بالاتر از 1000 درجه سانتیگراد دچار تغییرات فیزیکی و شیمیایی میشوند. افزون بر این، مقاومت در برابر شرایط شیمیایی سخت مانند حمله مواد گازی و مایع در داخل کوره، از دیگر ویژگیهای مهم کورههای نسوز است.

دیگر ویژگیهای ضروری شامل مصرف بهینه انرژی، طراحی مناسب برای انتقال یکنواخت حرارت، و کنترل دقیق دما و زمان هستند. این ویژگیها موجب میشوند که فرایندهای صنعتی با بالاترین دقت و راندمان انجام شود و محصولات نهایی کیفیت بالا و طول عمر زیادی داشته باشند.

نتیجهگیری

کورهها در صنعت نسوز نقش حیاتی دارند و انتخاب نوع مناسب کوره برای هر فرایند، میتواند تأثیر زیادی بر کارایی، کیفیت محصولات و صرفهجویی در انرژی داشته باشد. انواع مختلفی از کورهها مانند کوره بلند، کورههای تشعشعی، کورههای بوتهای، کورههای القائی، کورههای کوپل و کورههای قوس الکتریکی، هرکدام با ویژگیهای منحصر به فرد خود، برای کاربردهای خاصی طراحی شدهاند.

در نهایت، استفاده از کورههای مناسب برای هر فرآیند میتواند به بهبود کیفیت تولیدات نسوز، کاهش هزینهها و افزایش بهرهوری کمک کند.

ساپراویسمن

سوالات متداول

- کوره بلند چیست و در چه صنایعی استفاده میشود؟

کوره بلند برای ذوب فلزات، به ویژه آهن و فولاد استفاده میشود. این کورهها به کمک جریان هوای گرم و مواد اولیه مانند کک و سنگ آهن، فرایند ذوب را انجام میدهند. کوره بلند در صنایع فولادسازی کاربرد دارد. - کورههای القائی چه مزایایی دارند؟

کورههای القائی از ویژگیهایی همچون کنترل دقیق دما، مصرف بهینه انرژی و سرعت بالای فرایند ذوب برخوردارند. این کورهها برای ذوب فلزات خاص یا مواد حساس به دما بسیار مناسب هستند و بهدلیل سازگاری با محیط زیست، گزینهای پایدار به شمار میآیند. - کورههای بوتهای چه کاربردهایی دارند؟

کورههای بوتهای در ذوب فلزات غیرآهنی مانند آلومینیوم و مس کاربرد دارند. این کورهها بهدلیل طراحی ساده و قابل حمل، در کارگاههای کوچک و تولیدات محدود استفاده میشوند و هزینههای ساخت پایینی دارند.

هنوز کسی نظری نداده! اولین نفر باش...