فولاد ضد زنگ یکی از پرکاربردترین و مقاومترین آلیاژهای فلزی در صنایع مختلف است که به دلیل ویژگیهای منحصربهفرد خود، جایگاه ویژهای در تولید تجهیزات صنعتی، لوازم خانگی، صنایع غذایی و حتی پزشکی دارد. این نوع فولاد به واسطه داشتن درصدی از کروم، مقاومت بالایی در برابر زنگزدگی و خوردگی از خود نشان میدهد و برخلاف فولاد معمولی، در شرایط مرطوب یا اسیدی دچار تخریب نمیشود. اما استیل ضد زنگ فقط یک نوع ندارد! این آلیاژ در گریدهای مختلفی تولید میشود که هرکدام برای کاربردهای خاصی طراحی شدهاند. در این مقاله، بررسی میکنیم که فولاد ضدزنگ چیست، چه ویژگیهایی دارد و چرا در صنایع مختلف به کار میرود.

فهرست مطلب

Toggleفولاد ضدزنگ چیست؟

فولاد ضد زنگ (Stainless Steel) نوعی آلیاژ فولادی است که به دلیل ترکیب خاص خود، در برابر زنگزدگی و خوردگی مقاومت بالایی دارد. این آلیاژ عمدتاً از آهن، کروم و نیکل تشکیل شده است، بهطوری که حداقل 10.5 درصد کروم در ترکیب آن وجود دارد. وجود کروم باعث میشود که یک لایه نازک و غیرفعال از اکسید کروم روی سطح فولاد ایجاد شود که از آن در برابر عوامل خورنده محافظت میکند. علاوه بر این، سایر عناصر مانند مولیبدن، تیتانیوم، منگنز، نیتروژن و سیلیکون نیز بسته به نوع و کاربرد فولاد ضد زنگ، به آن اضافه میشوند تا خواص آن بهبود یابد.

چرا فولاد ضد زنگ زنگ نمیزند؟

یکی از رایجترین سوالات درباره این آلیاژ این است که چرا برخلاف فولاد معمولی، دچار زنگزدگی نمیشود؟ پاسخ ساده است: کروم!

وقتی کروم در ترکیب فولاد قرار میگیرد، با اکسیژن موجود در هوا واکنش داده و یک لایه نازک اما بسیار مقاوم از اکسید کروم روی سطح فلز تشکیل میدهد. این لایه نامرئی از سطح فولاد محافظت میکند و از تماس مستقیم آن با آب و هوا جلوگیری میکند. در صورت ایجاد خراش یا آسیب جزئی، این لایه مجدداً خود را بازسازی میکند و از پیشرفت خوردگی جلوگیری میکند.

فولاد ضدزنگ چیست؟ چه انواعی دارد؟

انواع فولاد ضد زنگ و ویژگیهای آنها

فولاد ضد زنگ یکی از پرکاربردترین آلیاژهای فلزی در صنایع مختلف است که به دلیل مقاومت بالا در برابر خوردگی و استحکام مطلوب، محبوبیت زیادی دارد. این فولادها در انواع مختلفی تولید میشوند که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در ادامه به بررسی انواع فولاد ضد زنگ میپردازیم.

فولاد ضد زنگ آستنیتی (سری 200 و 300)

این نوع از فولاد ضد زنگ، رایجترین و پرکاربردترین نوع فولاد ضد زنگ است که حداقل 16 درصد کروم در ترکیب خود دارد. ساختار آستنیتی این آلیاژ، حاصل از ترکیب نیکل، منگنز و نیتروژن است که باعث افزایش مقاومت در برابر خوردگی و انعطافپذیری آن میشود.

باتوجه به همین مسئله میتوان برخی از گریدهای مربوط به این دسته را در برد سرامیکی نسوز بهکار برد. برای کیفیت بالا و ایجاد پایداری بیشتر در این دسته، از عناصری با نامهای کربن، نیتروژن و نیکل استفاده میشود.

گریدهای آستنیتی:

- گرید 200: ترکیبی از کروم، منگنز و نیکل با درصد بالای منگنز و نیتروژن، که استحکام بیشتری نسبت به گرید 300 دارد.

- گرید 300: پرکاربردترین نوع آستنیتی، از جمله فولاد 304 که با ترکیب 18٪ کروم و 8٪ نیکل شناخته میشود. فولاد 316 نیز با اضافه شدن مولیبدن، مقاومت بیشتری در برابر خوردگی دارد.

فولاد ضد زنگ فریتی (سری 400)

این گروه از فولادهای ضد زنگ دارای 10.5 تا 27 درصد کروم و مقدار کمی نیکل هستند که باعث میشود مقاومت کمتری در برابر خوردگی داشته باشند. این فولادها به دلیل ساختار فریتی، خاصیت مغناطیسی دارند.

گریدهای فریتی:

- گرید 430: رایجترین نوع فولاد فریتی با مقاومت متوسط در برابر خوردگی.

- گرید 434: حاوی مقادیر بیشتری از مولیبدن برای بهبود مقاومت در برابر خوردگی و اکسیداسیون.

فولاد ضد زنگ مارتنزیتی (سری 400 و 500)

این نوع فولاد ضد زنگ به دلیل داشتن محتوای بالای کربن و کروم، سختی و استحکام بسیار بالایی دارد. همچنین این آلیاژ قابلیت سخت شدن از طریق عملیات حرارتی را دارد و خاصیت مغناطیسی نیز دارد.

ویژگیهای مارتنزیتی:

- ترکیب 12 تا 14 درصد کروم و 0.2 تا 1 درصد مولیبدن.

- سختی بالا اما مقاومت کمتر در برابر خوردگی نسبت به آلیاژهای آستنیتی.

- مناسب برای ساخت چاقو، تیغهها، قطعات موتور و تجهیزات پزشکی.

فولاد ضد زنگ دوبلکس

این آلیاژ ترکیبی از فولادهای آستنیتی و فریتی است که باعث افزایش استحکام و مقاومت در برابر ترکخوردگی و تنش میشود. ترکیب شیمیایی آن شامل:

- 19 تا 28 درصد کروم

- 0 تا 5 درصد مولیبدن

- 5 تا 7 درصد نیکل

این فولاد در صنایع دریایی، نفت و گاز و صنایع شیمیایی کاربرد گستردهای دارد. بر اساس ویژگیهای گفته شده، میتوان از آن برای ساخت کاغذ سرامیکی و همچنین قطعات مبدل حرارتی بهره برد.

فولاد ضد زنگ رسوب سختی (PH)

فولادهای ضد زنگ رسوب سختی (Precipitation-Hardening) با استفاده از عملیات حرارتی تقویت میشوند. این فولادها دارای ترکیبی از 17 درصد کروم و 4 درصد نیکل هستند و میتوانند به کمک عناصر آلیاژی مانند مس، نیوبیوم و آلومینیوم استحکام بسیار بالایی پیدا کنند.

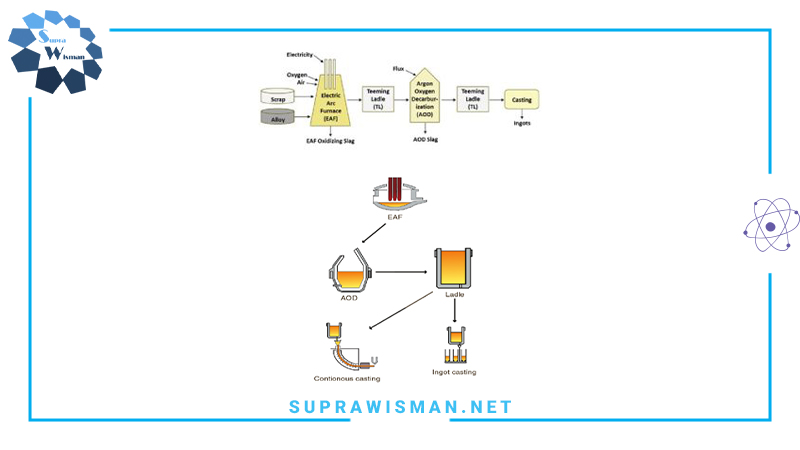

روش تولید فولاد ضد زنگ

تولید فولاد ضد زنگ فرآیندی پیچیده است که شامل مراحل مختلفی برای بهبود خواص این آلیاژ میشود. مراحل اصلی عبارتند از:

روش تولید فولاد ضد زنگ

۱. ذوب مواد اولیه:

فرآیند با ذوب آهن، کروم، نیکل و سایر عناصر آلیاژی در یک کوره قوس الکتریکی (EAF) آغاز میشود. از آنجایی که فولاد ضد زنگ کاملاً قابل بازیافت است، معمولاً از فولاد بازیافتی نیز در این فرآیند استفاده میشود.

۲. کربنزدایی:

برای تنظیم سختی و استحکام فولاد، میزان کربن آن کاهش داده میشود. این فرآیند با روشهایی مانند کربنزدایی با اکسیژن آرگون (AOD) یا در خلأ (VOD) انجام میشود.

۳. تنظیم ترکیب شیمیایی:

در این مرحله، میزان دقیق عناصر تعیین شده و آزمایشهای کنترل کیفیت انجام میشود تا ترکیب فولاد با استانداردهای موردنظر مطابقت داشته باشد.

۴. ریختهگری و شکلدهی:

فولاد مذاب در قالبهای مخصوص ریختهگری شده و به اشکالی مانند شمش، ورق یا میله تبدیل میشود. سپس این قطعات تحت فرآیندهای نورد گرم و سرد قرار میگیرند تا استحکام و ساختار مطلوب را به دست آورند.

۵. پرداخت نهایی و عملیات حرارتی:

برای بهبود خواص مکانیکی، فولاد ضد زنگ عملیات حرارتی مانند آنیلینگ را طی میکند. همچنین، بسته به کاربرد، پرداختهای سطحی مختلفی مانند پولیش، برسکاری و سندبلاست روی آن انجام میشود.

ویژگیها و خواص فولاد ضدزنگ

فولاد ضد زنگ دارای مزایا و معایبی است که بسته به کاربرد موردنظر، میتوان از آن بهره برد.

خواص مکانیکی

فولاد ضد زنگ دارای استحکام کششی بالا، سختی مناسب و انعطافپذیری مطلوب است که آن را برای صنایع خودروسازی، هوافضا و ساخت تجهیزات صنعتی ایدهآل میکند.

مقاومت در برابر خوردگی

یکی از مهمترین ویژگیهای فولاد ضد زنگ، مقاومت بالای آن در برابر خوردگی است. این خاصیت به دلیل وجود حداقل ۱۰.۵٪ کروم در ترکیب آن است که یک لایه نازک از کروم اکسید روی سطح فلز تشکیل میدهد و از زنگزدگی جلوگیری میکند.

مقاومت در برابر حرارت

این آلیاژ مقاومت بالایی در برابر حرارت دارد و حتی در دماهای بالای ۸۰۰ درجه سانتیگراد ساختار خود را حفظ میکند. علاوه بر این، هنگام تماس با آتش، گازهای سمی منتشر نمیکند. مقاومت فولاد زنگ نزن در برابر آتش میتواند جان انسانها را از حرارت بالا نجات دهد؛ به همین دلیل است که از آن برای ساخت پتوی نسوز استفاده میشود.

قابلیت بازیافت

فولاد ضد زنگ یکی از پایدارترین مواد صنعتی است که تقریباً بهطور کامل قابل بازیافت است. این ویژگی باعث کاهش ضایعات صنعتی و حفظ منابع طبیعی شده و آن را به گزینهای مناسب برای ساختوسازهای پایدار تبدیل میکند.

قابلیت تمیز کردن آسان

سطح غیرمتخلخل فولاد ضد زنگ باعث میشود که آلودگی و باکتریها روی آن باقی نمانند. به همین دلیل، این آلیاژ برای صنایع غذایی، پزشکی و آزمایشگاهی مناسب است.

خواص فولاد زنگ نزن یا ضدزنگ

مزایای فولاد ضد زنگ

فولاد ضد زنگ به دلیل ویژگیهای منحصربهفردش، در صنایع مختلف مورد استفاده قرار میگیرد. در ادامه، برخی از مهمترین مزایای این آلیاژ را بررسی میکنیم:

-

مقاومت بالا در برابر خوردگی: زنگ نمیزند و در برابر مواد شیمیایی مقاوم است.

-

استحکام و دوام عالی: در برابر کشش، ضربه و سایش مقاوم است.

-

قابلیت جوشکاری و فرمدهی: بهراحتی برش خورده و جوشکاری میشود.

-

تحمل دمای بالا: در صنایع نفت، گاز و پتروشیمی کاربرد دارد.

-

بهداشتی و ایمن: مناسب برای صنایع غذایی و پزشکی.

-

طول عمر بالا: هزینههای نگهداری و تعمیر را کاهش میدهد.

کاربردهای فولاد ضد زنگ

در ادامه به بررسی کاربرد فولاد زنگ نزن پرداختهایم:

- صنایع آشپزخانه و پختوپز

فولاد ضد زنگ در تولید ظروف آشپزی، چاقو، سینک، اجاقگاز و تجهیزات رستورانی استفاده میشود. این آلیاژ ضدزنگ، مقاوم در برابر حرارت و کاملاً بهداشتی است. - تجهیزات پزشکی و دندانپزشکی

به دلیل مقاومت در برابر زنگزدگی و قابلیت استریل شدن، در ساخت ابزار جراحی، ایمپلنتهای دندانی، تختهای بیمارستانی و تجهیزات پزشکی کاربرد دارد. - صنعت ساختمان و معماری

در نمای ساختمان، نردهها، آسانسورها، کابینتها و تجهیزات داخلی بهکار میرود. استحکام بالا و مقاومت در برابر شرایط محیطی، آن را به گزینهای ایدهآل تبدیل کرده است. - چاقوسازی و ابزار برش

فولاد ضد زنگ بهترین متریال برای چاقوهای آشپزخانه، چاقوهای صنعتی و ابزار برش محسوب میشود. این فلز سخت، تیز و مقاوم در برابر زنگزدگی است. - صنایع خودروسازی و حملونقل

در قطعات خودرو، بدنه کشتیها، سیستمهای اگزوز و ریلهای راهآهن به دلیل دوام بالا و مقاومت در برابر رطوبت و سایش به کار میرود.

جمع بندی

فولاد ضد زنگ یکی از پراستفادهترین آلیاژهای صنعتی است که به دلیل مقاومت بالا در برابر خوردگی، استحکام فوقالعاده و قابلیت جوشکاری در صنایع مختلف کاربرد دارد. این آلیاژ در گریدهای متنوعی تولید میشود که هرکدام ویژگیهای خاص خود را دارند. فولادهای آستنیتی، فریتی، مارتنزیتی، دوبلکس و رسوب سختی هرکدام برای مصارف خاصی مانند صنایع آشپزخانه، تجهیزات پزشکی، معماری، خودروسازی و چاقوسازی به کار میروند.

ویژگیهای ماندگاری بالا، مقاومت در برابر دمای بالا و استریل بودن، فولاد ضد زنگ را به گزینهای ایدهآل در بسیاری از صنایع تبدیل کرده است. این ماده علاوه بر دوام فوقالعاده، از نظر اقتصادی نیز بهصرفه است، زیرا نیاز به نگهداری و تعمیر کمی دارد. به همین دلیل، فولاد ضد زنگ همچنان یکی از پرکاربردترین و ارزشمندترین آلیاژهای فلزی در جهان محسوب میشود.

ساپراویسمن

سوالات متداول

-

چه تفاوتی بین فولاد ضد زنگ و فولاد معمولی وجود دارد؟

فولاد ضد زنگ حاوی حداقل 10.5 درصد کروم است که باعث ایجاد لایهای محافظتی از اکسید کروم میشود، در حالی که فولاد معمولی فاقد این ویژگی است و در معرض زنگزدگی قرار میگیرد. - آیا فولاد ضد زنگ قابل بازیافت است؟

بله، فولاد ضد زنگ یک ماده بازیافتپذیر است و میتوان آن را پس از مصرف بازیافت کرده و دوباره به تولید محصولات جدید استفاده کرد. -

تاریخچه فولاد ضد زنگ چگونه است؟

فولاد ضد زنگ برای اولین بار در اوایل قرن بیستم میلادی توسط هنری بریرلی کشف شد. در سال 1913، این مهندس انگلیسی متوجه شد که اضافه کردن کروم به فولاد موجب مقاومت آن در برابر خوردگی میشود، که این کشف به عنوان آغاز تولید فولاد ضد زنگ شناخته میشود. -

آیا فولاد ضد زنگ در برابر اسیدها مقاوم است؟

فولاد ضد زنگ نسبت به بسیاری از اسیدها مقاوم است، اما بسته به نوع و غلظت اسید، ممکن است مقاومت آن متغیر باشد. به طور کلی، مقاومت فولاد ضد زنگ در برابر اسیدها نسبت به فولادهای معمولی بسیار بالاتر است. -

چگونه میتوان فولاد ضد زنگ را تمیز کرد؟

تمیز کردن فولاد ضد زنگ معمولاً با استفاده از مواد شوینده ملایم، آب گرم و یک پارچه نرم صورت میگیرد. برای از بین بردن لکههای سرسختتر میتوان از محصولات خاص تمیزکننده فولاد ضد زنگ استفاده کرد. -

چرا قیمت فولاد ضد زنگ بالاست؟

فولاد ضد زنگ به دلیل هزینه بالای تولید، استفاده از مواد اولیه باکیفیت، و فرآیندهای پیچیده در ساخت آن، معمولاً از فولاد معمولی گرانتر است.

هنوز کسی نظری نداده! اولین نفر باش...